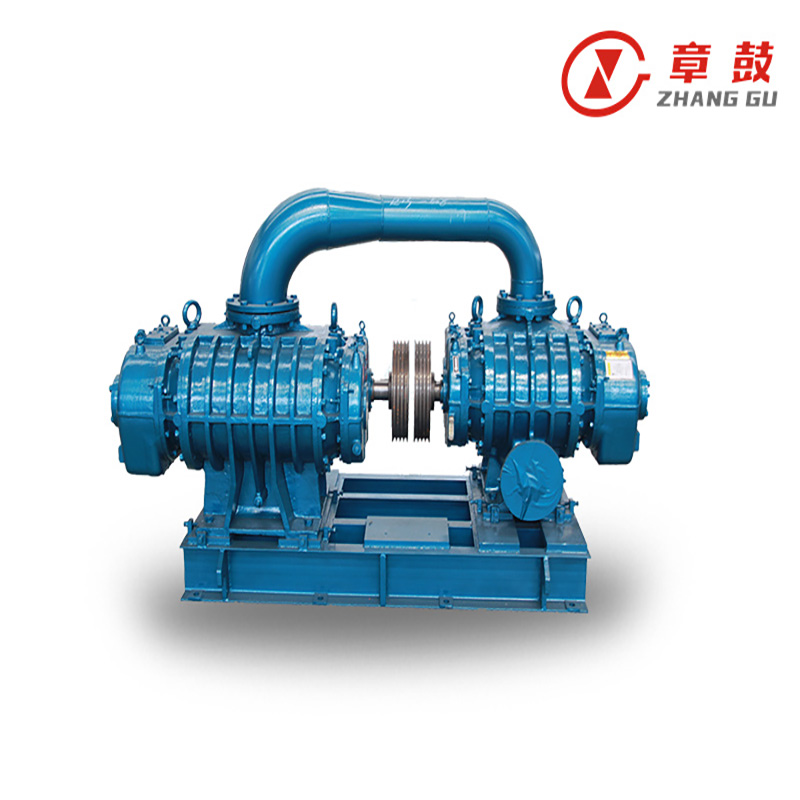

Soprador Roots de dois estágios TRR

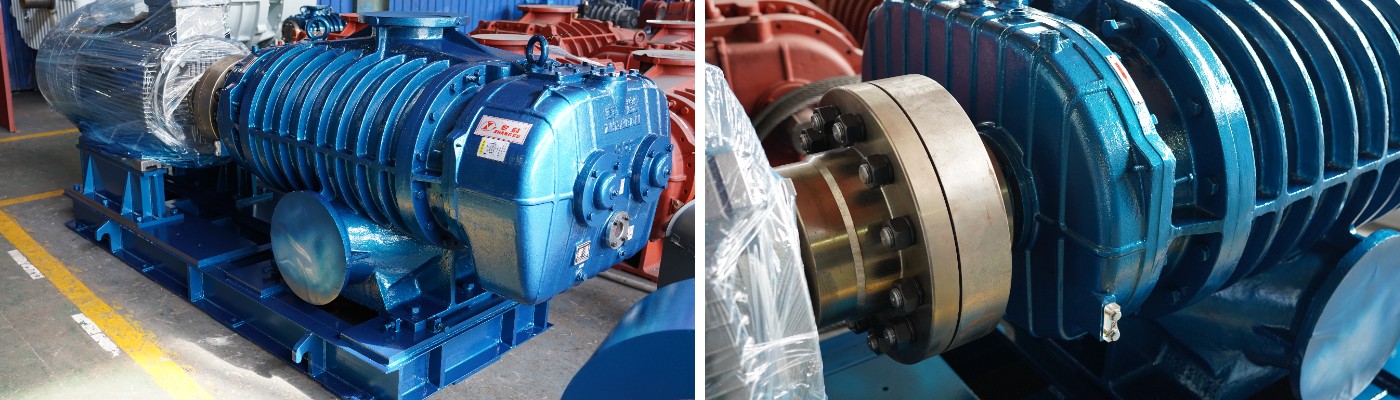

Os ventiladores de dois estágios, caracterizados pelo seu design de impulsor duplo (ou duplo estágio) que permite a compressão sequencial do fluxo de ar, tornaram-se uma solução essencial para aplicações que requerem alta pressão estática ou fluxo de ar consistente sob condições de carga variáveis. Ao contrário dos ventiladores de estágio único, que dependem de um único impulsor para gerar pressão, os modelos de dois estágios utilizam dois estágios interligados para otimizar o desempenho, proporcionando benefícios únicos nos setores industrial, comercial e especializado.

A vantagem mais marcante dos ventiladores de dois estágios é a sua capacidade de gerar uma pressão estática significativamente maior em comparação com os equivalentes de estágio único. No primeiro estágio, o impulsor primário acelera o fluxo de ar e cria a pressão inicial; o segundo estágio recebe então esse ar pré-pressurizado, comprimindo-o ainda mais para atingir os níveis de pressão necessários. Esta (pressurização) sequencial permite que os ventiladores de dois estágios atinjam pressões estáticas de 500–2.000 Pa ou mais — uma gama que os ventiladores de estágio único têm frequentemente dificuldade em igualar, especialmente a elevadas taxas de fluxo de ar. Isto torna-os ideais para aplicações onde o ar deve superar uma resistência significativa, como sistemas de condutas industriais com percursos longos, bancos de filtros de alta densidade (por exemplo, salas limpas, sistemas de recolha de pó) ou espaços fechados que exijam ventilação forçada (por exemplo, túneis subterrâneos, grandes armazéns).

Os ventiladores de duas fases são excelentes para manter um fluxo de ar consistente, mesmo quando as condições de funcionamento mudam. Os ventiladores de estágio único apresentam frequentemente quedas no fluxo de ar quando a resistência à pressão aumenta (por exemplo, filtros entupidos, redes de condutas expandidas), mas o design de duplo estágio atenua este problema. O primeiro estágio garante um fornecimento de ar constante para o segundo estágio, que ajusta a sua saída para compensar as flutuações na resistência do sistema. Por exemplo, numa instalação de fabrico com níveis variáveis de pó (onde o entupimento do filtro varia ao longo do dia), um ventilador de recolha de pó de duas fases manterá uma potência de aspiração consistente, evitando paragens causadas por um fluxo de ar insuficiente. Esta estabilidade é crítica para processos que dependem de um movimento preciso do ar, como a produção farmacêutica (onde a consistência do fluxo de ar garante a esterilidade do produto) ou o arrefecimento de data centers (onde o fluxo de ar irregular corre o risco de sobreaquecimento do equipamento).

Embora os ventiladores de dois estágios lidem com tarefas de alta pressão, fazem-no com melhor eficiência energética do que os ventiladores de um único estágio (uma solução alternativa comum para as necessidades de alta pressão). Os ventiladores de estágio único sobredimensionados operam frequentemente com carga parcial para evitar pressão excessiva, levando ao desperdício de energia (devido à sua menor eficiência a velocidades não nominais). Os ventiladores de dois estágios, por outro lado, são concebidos para operar com a máxima eficiência ao gerar alta pressão – os seus estágios duplos distribuem a carga de pressão uniformemente, reduzindo o stress mecânico e a perda de energia. Isto traduz-se num consumo de energia 15–30% menor em comparação com os ventiladores de estágio único sobredimensionados para a mesma saída de alta pressão. Para instalações com necessidades contínuas de ventilação a alta pressão (por exemplo, fábricas de produtos químicos, oficinas metalúrgicas), esta eficiência traduz-se em poupanças anuais substanciais nos custos de eletricidade

Apesar da sua estrutura de dois estágios, os ventiladores de dois estágios são frequentemente mais compactos do que as soluções alternativas de alta pressão (como vários ventiladores paralelos de estágio único ou grandes sopradores industriais). O design integrado de impulsor duplo elimina a necessidade de unidades de ventilador separadas ou condutas complexas para combinar o fluxo de ar, reduzindo o espaço total do sistema em 20–40%. Esta é uma vantagem importante para ambientes com espaço limitado, como sistemas AVAC em telhados, oficinas industriais de pequena escala ou salas limpas interiores – onde equipamentos de grandes dimensões interromperiam as operações ou exigiriam modificações dispendiosas nas instalações. Além disso, o seu tamanho compacto simplifica a instalação e o transporte, uma vez que podem ser manobrados em espaços apertados sem desmontar componentes críticos.